تراش CNC (Computer Numerical Control) به عنوان یکی از پیشرفته ترین فناوری های تولید در کارگاه ها نقش کلیدی در بهینه سازی فرآیندهای تولید و افزایش دقت و کیفیت محصولات دارد. با توجه به رقابت فزاینده در بازار جهانی نیاز به رعایت استانداردهای بین المللی و مشخصات فنی دقیق در این حوزه بیش از پیش احساس می شود. این مقاله به بررسی چالش ها و مشکلاتی که تولیدکنندگان در پیاده سازی تراش CNC با آنها مواجهند می پردازد و تلاش می کند تا راهکارهایی برای بهبود عملکرد و انطباق با استانداردهای جهانی ارائه دهد. با توجه به تجربیات و دانش عمیق در زمینه مهندسی و تولید این نوشتار سعی دارد تا به طور جامع و کاربردی به تحلیل این موضوع بپردازد.

در ادامه به بررسی مشخصات فنی نکات کلیدی در انتخاب ماشین آلات و بهترین شیوه های عملی برای دستیابی به استانداردهای جهانی خواهیم پرداخت تا به علاقه مندان و فعالان این حوزه کمک کنیم تا از مزایای تراش CNC به طور مؤثر بهره برداری نمایند.

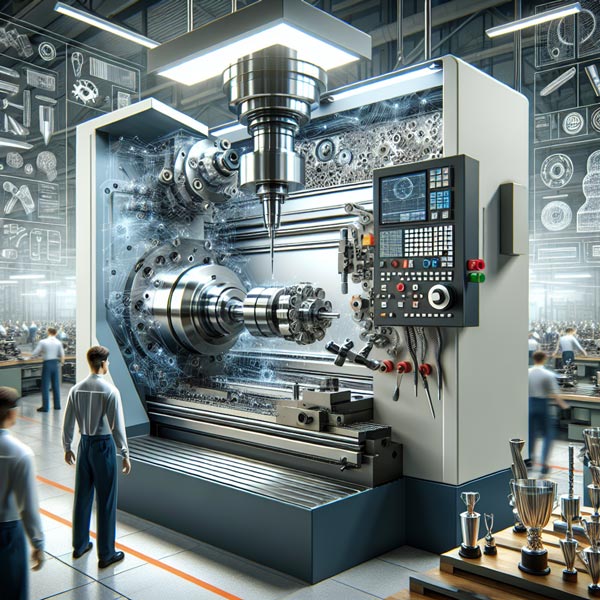

مشخصات فنی کلیدی در تراش CNC

دقت یکی از عوامل اساسی در فرآیند تولید با تراش CNC (Computer Numerical Control) است. این ماشین آلات قادر به تولید قطعات با دقتی در حد میکرون هستند که این امر به وسیله سیستم های کنترل پیشرفته و حسگرهای دقیق حاصل می شود. به علاوه کیفیت نهایی محصول تحت تأثیر پارامترهایی نظیر انتخاب ابزار مناسب تنظیمات دقیق ماشین و شرایط کارکرد قرار دارد. استفاده از نرم افزارهای CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) نیز به بهبود دقت و کیفیت کمک می کند زیرا این نرم افزارها امکان شبیه سازی فرآیند تولید و شناسایی مشکلات قبل از اجرای واقعی را فراهم می آورند.

سرعت و کارایی ماشین آلات

سرعت خدمات تراش cnc به توانایی آن در انجام عملیات های مختلف در زمان کوتاه تر اشاره دارد. این ماشین ها معمولاً دارای سرعت های دوران بالایی هستند که می تواند به ۲۰۰۰۰ دور در دقیقه برسد. این ویژگی باعث افزایش کارایی تولید شده و به کاهش زمان چرخه (Cycle Time) کمک می کند. همچنین با استفاده از تکنیک هایی نظیر Multi-Tasking و استفاده از سیستم های خودکار بارگذاری و تخلیه می توان به بهینه سازی فرآیند تولید و کاهش زمان های غیرضروری دست یافت. به همین دلیل انتخاب یک ماشین CNC با سرعت و کارایی بالا می تواند به بهبود بهره وری و کاهش هزینه های تولید منجر شود.

نوع و جنس مواد قابل استفاده

تراش CNC می تواند با انواع مختلفی از مواد کار کند که شامل فلزات پلاستیک ها و کامپوزیت ها می شود. شناخت مواد و خصوصیات آن ها به تولیدکنندگان این امکان را می دهد که بهترین انتخاب را برای پروژه های خود داشته باشند. به عنوان مثال فلزاتی مانند آلومینیوم فولاد و تیتانیوم به دلیل ویژگی های مکانیکی و مقاومت بالا در صنایع مختلف مورد استفاده قرار می گیرند.

همچنین با معاینه و استفاده از ابزارهای خاص می توان مواد سختی مانند سرامیک ها را نیز پردازش کرد. انتخاب صحیح مواد نه تنها به بهبود کیفیت محصول نهایی کمک می کند بلکه هزینه های تولید را نیز کاهش می دهد.

استانداردهای بین المللی در صنعت تراش CNC

استاندارد ISO (International Organization for Standardization) به عنوان یکی از مهم ترین و معتبرترین استانداردهای جهانی در زمینه تولید و کیفیت محصولات شناخته می شود. این استانداردها به کارخانه ها و تولیدکنندگان کمک می کنند تا فرآیندهای خود را بهینه سازی کرده و کیفیت محصولات را افزایش دهند. در صنعت تراش CNC رعایت استانداردهای ISO به معنای کاهش خطاهای تولید افزایش بهره وری و بهبود رضایت مشتریان است. به طور خاص استاندارد ISO 9001 به سیستم های مدیریت کیفیت اشاره دارد که در آن به نیازهای مشتری و بهبود مستمر توجه ویژه ای می شود.

مقایسه استانداردهای مختلف جهانی

در سطح جهانی استانداردهای متعددی برای صنعت تراش CNC وجود دارد که هر یک ویژگی ها و مزایای خاص خود را دارند. به عنوان مثال استانداردهای AS9100 و TS16949 به طور خاص برای صنایع هوافضا و خودروسازی طراحی شده اند و بر روی کیفیت و ایمنی تمرکز دارند. در مقایسه با ISO این استانداردها به جزئیات بیشتری پرداخته و الزامات خاصی را برای این صنایع تعیین می کنند. در حالی که ISO به طور کلی به بهبود کیفیت می پردازد استانداردهای خاص تر مانند AS9100 به نیازهای خاص صنعت پاسخ می دهند و می توانند در بهبود فرآیندهای تولید و کاهش هزینه ها نقش مؤثری ایفا کنند.

چالش های انطباق با استانداردها

انطباق با استانداردهای بین المللی می تواند چالش های متعددی را برای تولیدکنندگان ایجاد کند. یکی از این چالش ها هزینه های اولیه برای پیاده سازی سیستم های مدیریت کیفیت و آموزش کارکنان است. همچنین تغییرات مستمر در استانداردها و نیاز به به روزرسانی فرآیندها می تواند فشار بیشتری به شرکت ها وارد کند. علاوه بر این برخی از تولیدکنندگان ممکن است با عدم آگاهی کافی از الزامات استانداردها مواجه شوند که این به نوبه خود می تواند منجر به عدم انطباق و مشکلات کیفیت گردد. برای عبور از این چالش ها پیشنهاد می شود که شرکت ها برنامه های آموزشی منظم برای کارکنان خود برگزار کنند و از مشاوره های تخصصی در زمینه رعایت استانداردها بهره مند شوند.

نکات کلیدی در انتخاب ماشین آلات تراش CNC

برای انتخاب ماشین آلات تراش CNC مناسب نخستین قدم تحلیل دقیق نیازهای تولید است. باید مشخص کنید که چه نوع قطعاتی قرار است تولید شوند و میزان دقت و کیفیت مورد نیاز چیست. این تحلیل شامل بررسی حجم تولید تنوع محصولات و نوع مواد اولیه است. به عنوان مثال اگر شما در حال تولید قطعات پیچیده با دقت بالا هستید به ماشین آلاتی با قابلیت های پیشرفته و کنترل های دقیق نیاز خواهید داشت. همچنین در نظر گرفتن سرعت تولید و زمان چرخه نیز می تواند در تصمیم گیری ها تأثیرگذار باشد. به علاوه نیاز به اتوماسیون و یکپارچگی با سیستم های مدیریت تولید (Manufacturing Execution Systems) نیز باید در این تحلیل گنجانده شود.

مقایسه برندها و مدل های مختلف

در بازار ماشین آلات CNC برندها و مدل های متعددی وجود دارند که هر یک ویژگی های خاص خود را دارند. برای انتخاب بهترین گزینه ضروری است که برندها را بر اساس معیارهایی مانند کیفیت ساخت دقت قابلیت اطمینان و نوآوری های فناوری مقایسه کنید. علاوه بر این بررسی نظرات کاربران و ارزیابی های مستقل می تواند به شما در انتخاب کمک کند. به عنوان مثال برخی برندها ممکن است در زمینه خدمات پس از فروش و تامین قطعات یدکی عملکرد بهتری داشته باشند. همچنین مقایسه ویژگی های فنی مانند توان موتور سرعت دوران و قابلیت های برنامه نویسی نیز می تواند به انتخاب دقیق تر کمک کند.

هزینه های نگهداری و تعمیرات

هزینه های نگهداری و تعمیرات یکی از جنبه های حیاتی در انتخاب ماشین آلات تراش CNC است که معمولاً نادیده گرفته می شود. هزینه های تعمیر و نگهداری شامل قطعات یدکی خدمات فنی و زمان از کار افتادگی ماشین آلات می شود. بنابراین انتخاب ماشین آلات با هزینه های نگهداری پایین تر و دسترسی آسان به قطعات یدکی می تواند به صرفه جویی در هزینه ها کمک کند. همچنین برخی از مدل ها دارای سیستم های خودتشخیصی (self-diagnostic systems) هستند که می توانند در شناسایی مشکلات و کاهش زمان تعمیرات مؤثر باشند. بررسی برنامه های نگهداری پیشگیرانه (preventive maintenance programs) نیز می تواند به کاهش هزینه های کلی کمک کند و عمر مفید ماشین آلات را افزایش دهد.

بهترین شیوه های عملی برای بهبود عملکرد

برای افزایش بهره وری و بهبود عملکرد کلی سازمان آموزش و توسعه مهارت های کارکنان از اهمیت بسزایی برخوردار است. ارائه دوره های آموزشی منظم و متناسب با نیازهای شغلی به کارکنان این امکان را می دهد که مهارت های جدیدی را یاد بگیرند و در زمینه شغلی خود به روز شوند. به عنوان مثال استفاده از کارگاه های عملی و سمینارهای تخصصی در زمینه تراش CNC می تواند دانش فنی کارکنان را افزایش دهد و آنها را برای مواجهه با چالش های جدید آماده کند. همچنین ارزیابی دوره ای عملکرد کارکنان و شناسایی نقاط قوت و ضعف آنها می تواند به طراحی برنامه های آموزشی هدفمند کمک کند.

استفاده از نرم افزارهای پیشرفته

نرم افزارهای پیشرفته مانند CAD (طراحی به کمک کامپیوتر) و CAM (ساخت به کمک کامپیوتر) ابزارهای اساسی برای بهبود دقت و سرعت فرآیندهای تولید هستند. با بهره گیری از این نرم افزارها می توان طراحی های پیچیده تری را به راحتی انجام داد و همچنین از خطاهای انسانی در مراحل تولید جلوگیری کرد. به علاوه نرم افزارهای مدیریت پروژه و تحلیل داده ها می توانند به مدیران کمک کنند تا روندهای تولید را نظارت کرده و تصمیمات بهتری را اتخاذ کنند. با استفاده از این ابزارها سازمان ها قادر خواهند بود تا به طور مداوم عملکرد خود را بهبود بخشند و هزینه های عملیاتی را کاهش دهند.

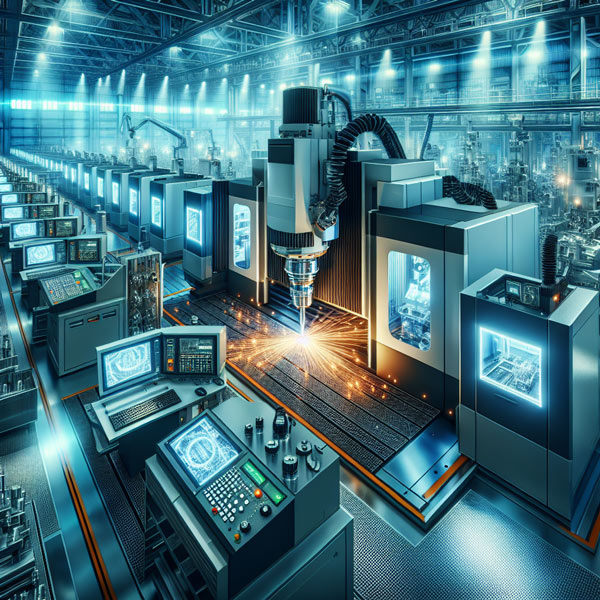

بهینه سازی فرآیندهای تولید

بهینه سازی فرآیندهای تولید عاملی کلیدی در افزایش بهره وری و کاهش هزینه ها است. این فرآیند شامل شناسایی نقاط ضعف در زنجیره تأمین و تولید و پیاده سازی راهکارهای مناسب برای بهبود آنها می باشد. به عنوان مثال اجرای تکنیک های Lean Manufacturing می تواند به حذف ضایعات و افزایش کارایی کمک کند. همچنین استفاده از روش های Six Sigma به شناسایی و کاهش نوسانات در کیفیت محصولات کمک می کند. تحلیل مستمر داده ها و بازخورد از خط تولید نیز می تواند به شناسایی مشکلات و بهبود مستمر فرآیندها منجر شود که در نهایت به افزایش کیفیت و رضایت مشتریان خواهد انجامید.

چالش ها و مشکلات رایج در پیاده سازی تراش CNC

یکی از چالش های عمده در پیاده سازی تراش CNC عدم تطابق با استانداردهای بین المللی است. شرکت ها باید اطمینان حاصل کنند که ماشین آلات و فرآیندهای تولیدی آن ها مطابق با استانداردهای ISO و ASME باشند. عدم رعایت این استانداردها می تواند منجر به مشکلاتی در کیفیت محصول نهایی افزایش هزینه ها و حتی مشکلات قانونی شود. به همین دلیل لازم است که سازمان ها در مراحل اولیه طراحی و پیاده سازی به این استانداردها توجه ویژه ای داشته باشند و همچنین از نرم افزارها و ابزارهای کنترل کیفیت مناسب استفاده کنند تا از انطباق با این استانداردها اطمینان حاصل نمایند.

محدودیت های مالی و سرمایه گذاری

محدودیت های مالی یکی دیگر از موانع اصلی در پیاده سازی تراش CNC محسوب می شود. هزینه های بالای خرید ماشین آلات نگهداری و آموزش کارکنان می تواند به عنوان یک مانع جدی در مسیر پیشرفت شرکت ها عمل کند. در این راستا شرکت ها می توانند با انجام تحلیل های هزینه-فایده و شناسایی منابع مالی موجود برنامه ریزی دقیقی برای سرمایه گذاری انجام دهند. همچنین استفاده از گزینه های تأمین مالی مانند لیزینگ و تسهیلات بانکی می تواند به کاهش فشار مالی کمک کند و امکان خرید تجهیزات پیشرفته را فراهم آورد.

مشکلات فنی و تکنیکی

مشکلات فنی و تکنیکی از دیگر چالش های قابل توجه در پیاده سازی تراش CNC به شمار می روند. این مشکلات می توانند شامل عدم توانایی در برنامه ریزی دقیق اشکالات نرم افزاری و سخت افزاری و همچنین کمبود دانش فنی کارکنان باشد. برای مواجهه با این مشکلات شرکت ها باید به آموزش مداوم کارکنان توجه ویژه ای داشته باشند و از مشاوران فنی بهره مند شوند. همچنین بهبود مستمر فرآیندهای کاری و استفاده از تکنولوژی های نوین می تواند به کاهش این مشکلات کمک کند. به کارگیری سیستم های کنترل پیشرفته و تحلیل داده ها نیز به شناسایی و رفع مشکلات فنی کمک خواهد کرد.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "تراش cnc و مشخصات فنی در استاندارد جهانی" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، اگر به دنبال مطالب جالب و آموزنده هستید، ممکن است در این موضوع، مطالب مفید دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "تراش cnc و مشخصات فنی در استاندارد جهانی"، کلیک کنید.